如何讓鋅合金電鍍銅/鎳/鉻的工藝更臻完美?

鋅合金底材的電鍍:

壓鑄鋅合金的產品應用範圍廣泛,然而由於鋅合金的化學隱定性較低,不少鋅合金壓鑄件是需要經過電鍍處理以加強防腐性能,同時提高產品外觀和價值。當中最普遍的是電鍍銅/鎳/鉻的組合和各雜色電鍍。而常見的鋅合金壓鑄件電鍍產品包括水龍頭、拉鍊頭、皮帶扣、鈕扣、箱包扣、玩具、鎖具、燈罩裝飾和門柄等等。

進行鋅合金電鍍的基本要求:

一般用作電鍍的鋅合金含有約4%的鋁,鋁含量不宜過高,否則會令電鍍層結合力變差。在進行電鍍前,應先檢查鋅合金壓鑄件的外觀是否有缺陷。一些外觀缺陷是會影響到電鍍的質量,例如鑄件上的裂紋、冷紋、收縮孔、硬質點、腐蝕和發黑都不適宜電鍍。

鋅合金底材電鍍的標準:

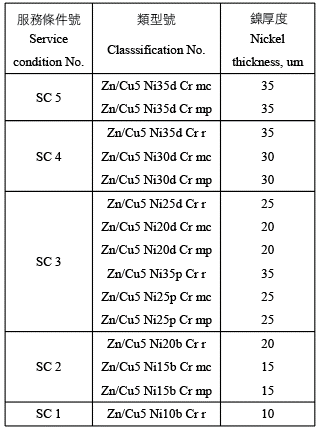

ASTM B456 銅/鎳/鉻和鎳/鉻電沉積鍍層厚度標準規範:

以SC5 Zn/Cu5 Ni35d Cr mp為例,Zn代表鋅合金底材,Cu5代表鍍銅厚度5um,Ni35d代表鍍雙層或三層鎳厚度35um, Cr mp代表鍍微孔鉻。

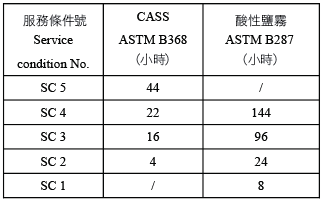

按這種規格的電鍍的鋅合金可以附合服務條件SC5。下表是各種服務條件SC的銅加速酸性鹽霧(CASS) ASTM B368標準和酸性鹽霧ASTM B287標準要求:

鋅合金底材的前處理:

鋅合金壓鑄出來後表面有一層氧化層,還會附有壓鑄用的脫模劑,如壓鑄件經過機械拋光,還會殘留拋光臘。這些物質都會影響到電鍍層的結合力,導致電鍍後起泡,所以鋅合金在電鍍前需要進行前處理把這些物質除去。

前處理的工藝包括除臘、除油和酸活化。除臘工藝是將工件置於超聲波的除臘水中,以除去工件上的拋光臘。除油工藝是使用鹼性的除油水除油,其鹼度不能過高以避免嚴重腐蝕鋅合金,否則會造成電鍍後起泡。酸活化目的是把表面氧化物除去,曝露出活潑的鋅合金,活化液一般是使用1至2%氫氟酸或是氟化物酸鹽,活化液濃度和時間需要準確地控制,否則會把鋅合金表面緻密層腐蝕掉。

鋅合金壓鑄件的緻密層一般只有表面0.05mm至0.1mm厚,緻密層下邊結構比較疏鬆,甚至含有氣孔。這些疏鬆的結構不適宜電鍍,所以在機械拋光時應留意不要把表面的緻密層磨掉。

氰化物鍍銅打底:

鋅合金的打底鍍層最常用的是氰化物鍍銅,雖然現時有研究使用不含氰化物的無氰鍍銅,但仍未能廣泛應用於生產上。氰化物鍍銅有兩大優點;第一是擁有非常好的走位性能,即使是複雜的鋅合金零件深處也能鍍上銅層,避免因為置換反應產生的不良結合力鍍層。第二是其和鋅合金良好的結合力。當中要留意的是氰化亞銅和氰化鈉含量,即銅離子(Cu+)和遊離氰(CN-)的比例,這需要嚴格控制,以免影響鍍層結合力和陽極的溶解。電鍍液中過高的氫氧化鈉含量亦會減低鍍層結合力。

普遍的氰化物鍍銅液會加入其他添加劑,例如諾切液(Neochel solution)以改善陽極溶解,亦會使用光亮劑以達到鑄件表面光潔和平整的效果。

按ASTM B456 銅/鎳/鉻和鎳/鉻電沉積鍍層標準規範,鋅合金鍍銅層需要最少5um的厚度,而現實生產中最好控制厚度在7至10um,因為打底銅層太薄會容易造成電鍍起泡。按2ASD電流密度,電流效率70%計算,鍍速約為0.58um/min,需要鍍10um銅層則需時約17分鐘。如果是進行滾鍍的話,因電流密度會較低,所需的電鍍時間會更長。

在鍍液的控制上,生產時每天最好能夠化驗鍍液中的金屬銅、遊離氰和氫氧化鈉,也要檢測鍍液的波美比重(°Bé),因空氣中的二氧化碳能夠溶解於鍍液中成為碳酸根鹽,減低電流效率以至電鍍速度。萬一碳酸根鹽過高,便應進行適當的處理。在電鍍工作時,為避免置換反應沉積出來的銅層,工件應該帶電進槽,特別是進行滾電時,如果鍍液未能及時進入滾桶深處 內,置換反應得來的銅層結合力是很差的。

酸性鍍銅:

在鋅合金電鍍中,酸性鍍銅的作用是提高工件的光亮度和整平度,但亦可以以鍍鎳層來取代,因鍍鎳層也可提供光亮和整平效果,然而酸性鍍銅的成本比鍍鎳低。

如果電鍍的工件需要是無鎳產品(鍍鎳會以鍍白銅鍚取代),例如是拉鍊頭、皮帶扣、鈕扣等長期接觸到人體的產品,而又需要電鍍成光亮的效果,電鍍酸銅則無可避免地成為唯一選擇。

酸性鍍銅液由硫酸銅、硫酸和氯離子組成,而添加劑主要是一些表面活性劑和染料等有機物,這些有機物在電鍍過程中慢慢分解成為雜質,此時需要進行碳粉或過慮碳芯的吸附處理,嚴重時鍍液更要加入雙氧水進行處理。

多層鎳電鍍:

鎳層主要是作為防腐用的鍍層,同時它能提供光亮和平整的外觀。鍍鎳可以分為半光鎳、光鎳和微孔鎳,它們可以因應防腐要求組合出單層鎳、雙層鎳和三層鎳鍍層。

鎳鍍液(Watts nickel)由硫酸鎳、氯化鎳和硼酸組成,而添加劑是一些有機物。和酸性鍍銅一樣,在使用過程中會被慢慢分解而需要進行淨化處理。

庫倫儀(Couloscope)用於測量電位差,也可測量鍍層厚度 圖片來源:Fischer

常用的鍍鎳組合:

單層鎳:光鎳

雙層鎳:半光鎳 + 光鎳

三層鎳:半光鎳 + 光鎳 + 微孔鎳

防腐能力:三層鎳> 雙層鎳> 單層鎳

以三層鎳解說其防腐能力的基理:光鎳比半光鎳鍍層的電位低,在發生腐蝕反應時,電位較低的鍍層會先腐蝕,即光鎳先開始腐蝕,這樣可保護下邊鍍層和底材避免發生腐蝕。按ASTM B356 銅/鎳/鉻和鎳/鉻電沉積鍍層標準規範,光鎳和半光鎳的電位差標準範圍在100mV至200mV,而電位差是可以使用庫倫儀(Couloscope)測量和監控的。

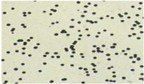

微孔鎳鍍層內是分怖了很多微小的不導電顆粒,作用是將腐蝕反應的電流分散開,降低腐蝕電流和分散腐蝕點。微孔鎳的厚度只需要小於1um,按ASTM B356 銅/鎳/鉻和鎳/鉻電沉積鍍層標準規範,微孔數最少為10,000points/10mm2,是不能用肉眼觀察到微孔。

經處理後顯現的微孔鎳表面放大圖 圖片來源:Atotech

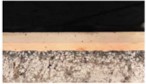

鋅合金鍍銅/鎳/鉻的金相橫切面 圖片來源:Promet利保

光鉻:

鍍鉻的主要目的是加強產品的防腐能力,另外因鎳鍍層顏色偏黃,鍍鉻能給予更白亮的顏色。按ASTM B356 銅/鎳/鉻和鎳/鉻電沉積鍍層標準規範,光鉻鍍層厚度最低要求是0.25um(除SC1要求是最少0.13um外,見下一部份SC的解說)。由於光鉻的走位能力(低電流密度區鍍上金屬的能力)較差及內應力很高,應盡量令整個鍍鉻層平均分怖,避免高電流密度區過厚產生裂 紋,這將有可能會導致鹽霧測試不合格。

光鉻鍍液成份簡單,只有鉻酸和硫酸,但鉻酸和硫酸根的比例對鍍液的走位能力影響很大,所以需要嚴格控制。

光鉻需要添加防霧劑,因光鉻的電流效率很低(只有約13%),電鍍過程中會產生大量氫氣,可帶出可致癌的六價鉻到空氣中,影響人體健康。另外因有大量氧氣積聚,如有火花可導致爆炸,缸邊必需安裝有效的抽風系統。光鉻鍍液也可按情況需要添加走位劑。